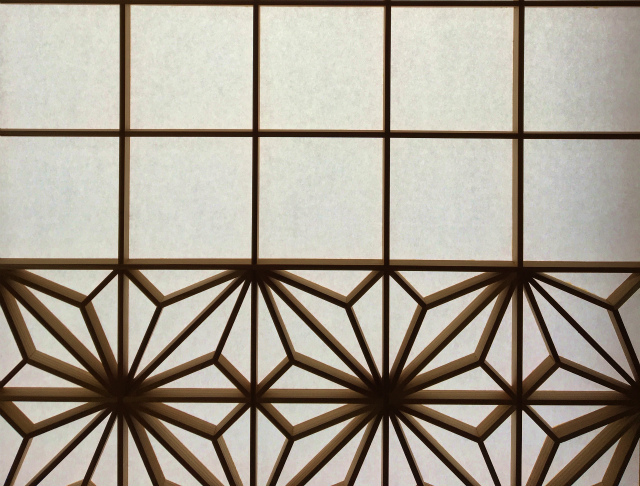

一枚一枚、丁寧な手作業で作られるいぶし瓦。

表面に浮かび上がる銀色と墨色の独特な模様は、決して均一ではなく、天候、季節、火の加減など様々な条件によって、みな表情が違います。

いぶし瓦で葺いたばかりの屋根は、陽の光を浴びて銀色に光り、家の顔になりうるほどの存在感を放ちます。

そして、月日が経つにつれ、だんだんと銀色から落ち着いたねずみ色に変化し、木や土、石などの自然素材と同様に、美しく経年変化しながら、私たちを愉しませてくれます。

そんな手作りのいぶし瓦を、だるま窯を使った伝統的な製法で作り続けている共和建材の代表 五十嵐清さん。

日本で唯一、1人手作業で瓦造りの全ての工程を行える凄腕の瓦職人です。

五十嵐さんが作るいぶし瓦は『藤岡瓦』と呼ばれており、工房のある群馬県藤岡市は、昔から瓦の一大産地でした。

戦後に機械化が進み、ガス窯などで作る量産型の瓦や軽さが魅力の金属板の瓦などが出回るようになり、伝統的な『だるま窯』で瓦を作っているのは、今ではもう五十嵐さんが営む共和建材だけとなりました。

初代の瓦職人である五十嵐さんの祖父の代から、変わらない製法で作られている藤岡瓦。

地元の粘土、木材、水など自然素材のみを使って作られた瓦には、藤岡の風土や歴史などの背景が現れており、その情緒あふれる姿は多くの人々を魅了します。

また、窯を焚く時に使う薪もカーボンニュートラルな資源なので二酸化酸素の排出量が0となり、地球環境に優しいeco瓦という面でも注目を集めています。

愚直に瓦作りと向き合ってきた五十嵐さんに、伝統的なだるま窯を使った瓦の作りについて伺いました。

まずは、前編をお送りします。

約400年の歴史と伝統を持つだるま窯

五十嵐さんが営なむ共和建材の工房内に入ると、瓦の道を抜けた奥の方に、どんっと構えた大きな窯があります。

それが『だるま窯』です。

窯の搬入口を正面に見た姿が、まるで達磨大師が座禅を組んでいるようであることから、そう呼ばれています。

とても大きく立派なだるま窯ですが、2ヶ所の搬入口の真上にある煙突が屋根から突き出ている姿や、素朴な土壁でできた全体的に丸みを帯びたフォルムは、なんだか可愛らしく、親しみやすい雰囲気もあります。

このだるま窯の歴史は古く、安土桃山時代、関西にあったお寺の境内に小さな窯を作ったのが、始まりだと言われています。

瓦を焼く専用窯として、昔から日本各地にあった瓦の産地でたくさん見られただるま窯ですが、今では全国でも10基ほどとなってしまい、現役で今でも稼働しているのは3基のみ。

その内の2基が、五十嵐さんの工房にあります。

だるま窯の構造ですが、正面と奥に2ヶ所ある狭い搬入口の真ん中に焼成室という約1000枚の瓦を並べられる空間があり、その真下(地下)には薪を燃やす燃焼室が設けられています。

燃焼室に繋がる焚き口は、搬入口間と垂直方向の、だるま窯を坐禅姿で見立てた時の両膝にあたる部分にあり、そこから焚べた薪が坂を下って、地下の燃焼室に落ちる仕組みになっています。

最初の火入れを炙りと言い、まずは窯内を温めて徐々に温度を上げていき、窯内の温度が1000℃に達したら本炊きに入ります。

そこから朝方まで、一定の温度を保つべく、炎の状態を覗き穴から目視しながら、つきっきりで作業をします。

翌朝、大量の松の薪だけを、2カ所の焚き口から燃焼室へ一気に焚べ、仕上げに入ります。

その時、だるま窯の搬入口を鉄板で塞ぎ、隙間には柔らかい土を塗ったり、砂を入れてたりして完全密閉をし、窯の中を松材から出る大量の煙で充満させ、瓦を燻します。

そして翌朝一番に、水道水を各焚き口から燃焼室に1時間ずつ注入し、水蒸気幕で窯内の圧力を上げて外気の侵入を防ぎながら冷却することで、瓦にあの艶のある独特の銀色が定着するのです。

これが、轉銹(てんしゅう)という技術の応用だそうです。

五十嵐さん:

仕上げに移るタイミングが作業が非常に難しく、経験が必要なところ。

常に炎との戦いです。

炎を押え、窯を密封するので、真夏は更に厳しい。

毎回、同じ工程でやってても、気温や湿度が違うとか、火の加減が違うとか、中に入る瓦の形状が違うとかって条件が少しでも違うと、同じようにやってもダメなんです。

温度もとても重要で、窯内が1000℃になってないで燻すと、ただの真っ黒い瓦になってしまうし、焼きっぱなしにすると、真っ赤なハニワ色の赤い瓦になる。

仕上げに燻す煙のことを焰(えん)って言うんだけど、いかに良い焰を出すかっていうのが腕の見せ所で、これによっていぶし銀の色が決まるんだよ。

美しいいぶし瓦を作るには、この焰をうまくコントロールできないといけません。

それには、長年の経験と勘だけが頼りです。

一筋縄ではいかないだるま窯での瓦作りの面白さが、今でも五十嵐さんを魅了し続けているのかもしれません。

瓦作りは、想像以上に大変な手作りの連続

藤岡瓦は、水と何種類かの土でできています。

工房の入り口の横には、その原料となる土がビニールシートで覆われていました。

この土は、地元の畑の土、川の砂利、そして山の赤土の3種類をブレンドしたもの。

ここに、赤瓦や失敗した瓦を粉にしたもの、鉄分の多い土などを、作る瓦の種類に合わせて追加し、調合します。

混ぜ合わせた土は、ベルトコンベアに乗せ、土練機へ運ぶのですが、ここまで全て手作業だそうです。

大変な重労働だと思いましたが、五十嵐さんは「全てアナログの世界なんでね。」と笑います。

土練機で水と合わせ、練って粘土を作り、帯状に押し出されたものが工房内の建物に運ばれます。

それを針金でカットして、プレス機にかけ、やっと瓦の形になるのです。

工房内の建物には、プレス機が大小合わせて数台と、プレスする時に使う金型と磨き(形を整える)に使う木型が、ところ狭しとたくさん置かれていました。

ここでは、粘土から瓦の形に成型し、陰干しするまでの作業を行います。

「今、一枚磨いてみせますから。」

そう言うと、五十嵐さんはプレス機にセットした金型から外したばかりのまだ柔らかい瓦を、木型という木の台に乗せ、余分な粘土のバリを取り、木のヘラで表面を叩き始めました。

木型を回転させながら、ペンペンペンと細かくヘラで叩き、金型では作れない絶妙なカーブを施します。

そうして形が整え、乾燥時に割れが起こらないよう角を取り、最後に釘穴を開けて、磨き完了です。

五十嵐さん:

今ヘラで叩いたでしょ?

そうすると、さっきの状態から少し曲がったでしょ?

今は曲がった状態でも、天日に干すと、水分が抜けて収縮して瓦がまっすぐになるんです。

これをしないと、乾いた時に瓦が逆に反っちゃうんですよ。

だから逆に反らせているんです。

はじめの色はチョコレート色で、水分が抜け乾燥するとクリーム色になる。

五十嵐さん:

これ、こうして重ねてみるともう形が違うでしょ?

あと裏もね、よく見ると縦のところが曲がってるでしょ?

この反り具合を時期や天候を考えて計算して、毎回木型を調整してるんですよ。

木型の上面には、木の板などが何重にも貼り付けてありました。

これを取ったり付けたりして、長年の経験と勘で毎回反り具合を調整するそうですが、突然の雨や気温の変化などによって、乾燥時にひび割れが起きてしまうことも、たまにあるそうです。

年季の入った木型の足は、五十嵐さんが握る指の形に擦り減り、変形していました。

かれこれ30年以上も使い続けているものだそうで、丸みを帯びたとても美しい艶が、時の流れを物語っています。

(前編はここまで)

だるま窯での瓦造りは、聞けば聞くほど細かな作業の連続で、熟練の技と経験や勘がとても頼りになる仕事です。

でも、自分の五感を磨くことで、より高みへと成長していける世界だとも感じました。

後編では、五十嵐さんが瓦職人になった経緯や「藤岡瓦」の性能、そして、未来についてお聞きしています。

ぜひ、ご覧ください!